触覚圧力センサーのキャリブレーションと検証

触覚圧力測定の考慮事項、複雑さ、および方法論

触覚圧力センシングの概要

触覚センシング involves measuring the force and pressure distributions across an area between two surfaces in direct, physical contact. However, while the common measurand terms of force and pressure may be used, the mechanics of the application are often much more complex.

圧力はスカラー値であり、特定の領域に対する力として定義されます。力は、特定の大きさと方向を持つベクトルと見なすことができます。ロード セルなどの従来の 1 軸測定デバイスは、3 つの方向成分の 1 つまたは複数を分離して測定できる、適切に制御された 1 つの点に接触を集中させるために、精密なたわみを組み込むことができます。

ただし、薄くて柔軟な触覚圧力センサーを検討する場合、キャプチャしようとしているのは 2 つの表面間の相互作用であり、したがって、これらの複雑な測定は、全体に対するセンサー自体の影響と侵入を最小限に抑えながら、表面相互作用の境界で行う必要があります。応用。

これは、触覚センサーの性能を正確に設計、キャリブレーション、および検証することは困難な作業であり、慎重に検討する必要があることを意味します。このドキュメントは、キャリブレーションに影響を与えるパラメータと、プロセスおよび最終結果自体のパラメータの両方をよりよく理解するためのガイドとして役立つことを目的としています。

触覚センシング技術

現在市販されているすべての触覚感知モダリティは、全体として、抵抗または静電容量という 2 つの基本的な電気的特性のいずれかを測定することに基づいています。

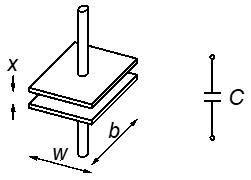

PPS センサー技術の開発は、1990 の初期にハーバード ロボティクス研究所で開始され、ロボットに「触覚」を実現することを目標としていました。この技術は、静電容量ベースの触覚圧力測定に焦点を当てており、絶縁誘電体によって分離された2つの異なる金属導体がコンデンサを形成します。

単純な平面コンデンサのファラッド (F) で測定された静電容量 (C) は、式 1 で与えられます。

どこ:

Width of conductor plate (w) (mm)

Depth of conductor plate (b) (mm)

プレートの面積 (A) (mm2)

Displacement between parallel plates (x) (mm)

誘電体の誘電率 (e) (F m –1)

自由空間の誘電率 (e0) (8.85´10 –12 F m –1)

Relative permittivity (eR) (dimensionless)

導体板の一方または両方に力がかかると、平行板間の変位 (x) が変化し、電気的に測定よび定量化できる静電容量が変化し、この値から入力圧力を推測できます。これらのプレートのたわみ (通常は 50 mm 程度) により、非常に高い感度、再現性、長期安定性が得られます。

変化するセンサー パラメーターは実際にはプレート間の変位 (x) であるため、この変位に対する静電容量の変化は、式 1 の分母におけるパラメーターの位置により、非線形になります。

したがって、典型的な校正されていない PPS 覚センサーは、本質的に非線形の応答曲線を持ち、低圧では感度が高く、高圧では感度が低くなります。この非線形の性質により、低圧での感度が高く、フルスケール範囲が広くなるという二重の利点が得られます。

静電容量の測定は抵抗の変化の測定よりも難しいため、静電容量式センサーはこれまでより複雑で高価であり、スキャン速度も低かったのです。

PPS は、低圧と高圧の間のスケール全体で最適感度と機械的圧力測定性能を達成するために、さまざまな比誘電率を持つ多数の独自の誘電体スペーサー材料を研究および開発したことは注目に値します。

センシングアレイ

複数の個々の要素を備えたより大きなセンシングおよびマッピング領域を作成するには、アレイのトポロジーと設計が必要です。単純な正方形の 2D 領域を考慮すると、個々の金属の行と列は、共通の誘電体材料スペーサーを使用して互いに垂直に配置できます。各行および各列の各オーバーラップ領域では、単一のコンデンサ、したがって感知要素が形成される。特許取得済みのセンシング トポロジーにより、個々のコンデンサと素子をセンシングして測定できます。何千もの要素の配列が、この手法によって作成されてきました。

In addition to better fundamental sensing performance and greater design flexibility when compared to competing pressure mapping techniques, advances in commercially-available capacitive-sensing ICs and manufacturing techniques have made capacitive tactile sensing a technically superior technology for precision measurement and mass production in products ranging from mobile phones to medical devices. PPS’s core patented technology has focused on the research and development of multi-element count arrays to allow quantifiable pressure measurement and distribution across an active impact area. Such technology has been utilized in multiple applications in sectors such as manufacturing, medical, automotive, ergonomics and instrumentation solutions.

較正

測定器は避けられない公差の影響なしに製造することはできず、機械部品および電気部品におけるこれらの公差の累積的な影響を設計中に正確に予測することはできないため、キャリブレーションが必要です。したがって、キャリブレーションは、入力測定量の実際の値を使用して、目的の形式の正確な出力値を導出するプロセスです。キャリブレーション直後は、少なくともキャリブレーションが実行されたばかりの測定量の値については、誤差は許容できるほど小さいです。

However, errors arise subsequently because measurement systems may not perform exactly the same at time of measurement and during calibration for example due to:

・計測システムの性能は経年変化(ドリフト、経年変化、摩耗)している場合があります。

· 環境の影響は、キャリブレーション中とは異なる場合があります (最も重要な環境の影響は通常、温度です)。

· キャリブレーション中に行われた仮定は有効でない場合があります。

・本器は、型式が適切な動作条件の範囲外で動作する場合があります。

· キャリブレーション中に採用された手順と機器は、十分な品質 (国家標準にトーサブル) ではない可能性があります。

触覚センサーの主なパラメーターの概要

容量ベースの触覚圧力センサーを定義するために使用されるパラメーターを理解し、討することが重要です。

フルスケール範囲 (FSR)

FSR は、触覚センサーが校正され、使用するように設計されている最大圧力測定範囲を表します。

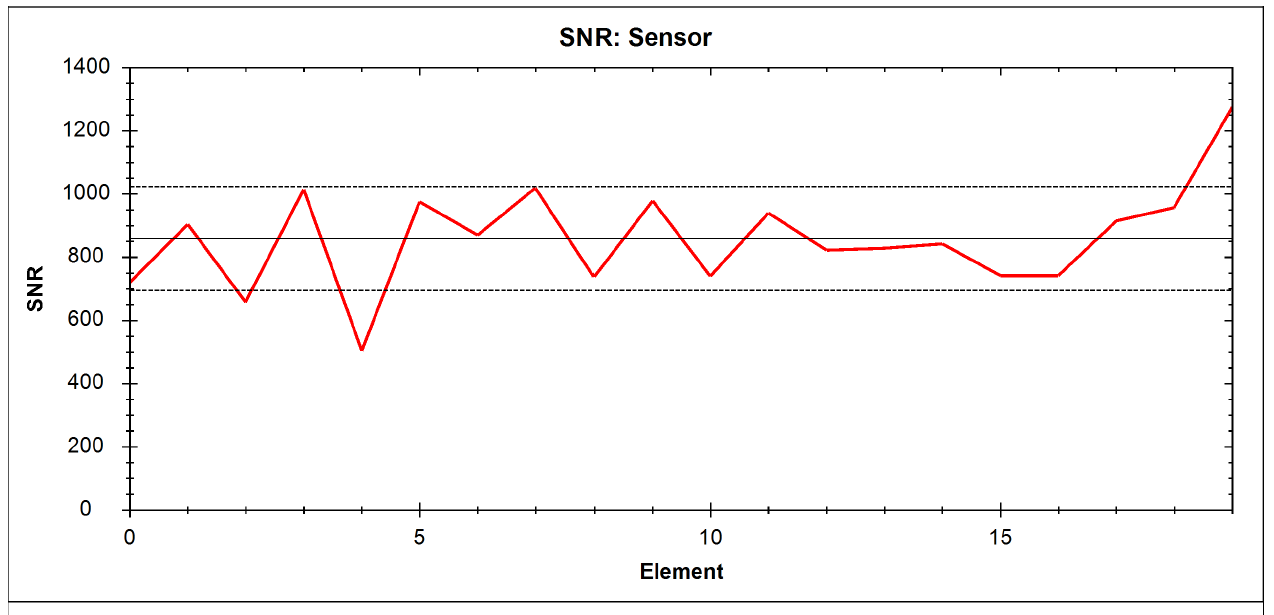

信号対雑音比 (SNR)

SNR は、無負荷時のフル スケール レンジで生の信号を二乗平均平方根 (RMS) ノイズで割ったものです。この測定値は、触覚センサーが動作時にどれだけ細かい圧力を解決できるかを示します。 PPS 触覚センサーは通常、最小 SNR が 300:1 であり、2000:1 まで高くなることがあり、独自の高い分解能を強調しています。

圧力感度

圧力感度は、触覚センサーが校正済みの無負荷出力の RMS ノイズに基づいて検出できる最小圧力間隔を決定します。一般的な PPS 静電容量式センサーの場合、最小感度はセンサー FSR の 0.2% です。

最小圧力検出

一部のセンサー技術は、低圧では完全な圧力感度を達成できず、測定を開始するのに十分な力が必要であるため、最小検出しきい値を宣伝します。 PPS 容量性触覚センサーの設計にはこのような制限がありません。つまり、検出可能な最小圧力は圧力感度と同じです。

解像度

分解能は、測定された信号対雑音比でフル スケール レンジを割ったものとして定義され、センサーの分解能を定義します。

再現性

再現性は、一連の負荷サイクルにわたって、同じ周囲条件下で同じ適用圧力を複数回測定したときの変動として定義されます。 PPS は、信頼性が高く、安定した、一貫したデータを確保するために、これを重要なパフォーマンス メトリックと見なしています。

再現性の向上

ゲインの再現性は、ベースライン センサーのドリフトを補償および除去した後、一連の負荷サイクルにわたって、同じ周囲条件下で同じ圧力を複数回測定したときの変動として定義されます。

ベースラインの再現性

ベースライン再現性は、適用される一連の周期的な負荷サイクルにわたって同じ周囲条件下でゼロ負荷レベルに戻るときのセンサー ベースライン出力の変動として定義されます。

直線性

線形性は、一連の既知の負荷の下でセンサー内の各要素の較正された出力を理想的なセンサー システムの性能と比較ることによって、較正の品質を定量化します。 理想的なセンサーは 100% の直線性を特徴とし、PPS センサーは通常 99.5% 以上の直線性を特徴とします。

正確さ

計器の精度は、測定量の真の値と計器が示す測定値との差として定義されます。薄くて柔軟なその場の触覚測定を検討する場合、触覚センサーの測定精度は、全体的な測定アプリケーションとセットアップ、特に接触力学や動作環境などのパラメータに依存します。このような情報は顧客の用途によって大きく異なるため、PPS は最終的な用途よりも厳しい制御された実験室条件下でセンサーの精度を定義し、報告しています。

空間解像度

触覚センサーの空間分解能は、個々の感知要素の物理的サイズと、領域全体の要素密度を定義する要素間のピッチに依存します。空間解像度は、ある領域で検出およびキャプチャできる最小の物理的特徴を決定します。 PPS 静電容量センサーは、物理要素間のギャップを最小限に抑えるように設計されており、独自のコンプライアント レイヤーにより、負荷がギャップ全体に分散され、アクティブなセンシング エリア全体を効果的に継続的にカバーできます。要素サイズは、理想的な空間分解能、エリア カバレッジ、要素数、粒子サイズ、最小感度、データ処理、通信、サンプル レートなど、多くのパラメーター間の妥協点です。

適用精度を検討する際には、第 1 に加えられた力と個々の要素の接触面積の比率、第 2 に要素に加えられた力の位置などの接触力学を理解し、検討することが重要です。たとえば、多くの個々の要素をカバーする大きな表面接触面積を持つ負荷は、負荷された要素の上部電極が直線的に下向きにたわむことを保証し、したがって各検出要素は期待どおりに動作します。ただし、大きな面積を持つ個々の要素に作用する非常に小さな点負荷は、その要素の上部電極の変形を引き起こし、そのため、直線的に下向きにたわむことはなく、表面と表面の接触に基づいてアプリケーション固有のエラーが発生します。力学。これは、触覚センサーの精度を理解して定義する際の重要な考慮事項です。

静電容量測定

静電容量の測定には、デジタル回路とアナログ回路の複雑な組み合わせが必要であり、通常、すべての静電容量式触覚センサーは静電容量からデジタルへのコンバーター (CDC) アーキテクチャを利用します。これにより、生の静電容量が測定され、「カウント」数として定義される対応する単位に変換されます。静電容量が小さい場合はカウント数が少なくなり、逆に静電容量が大きい場合はカウント数が多くなります。

サンプリングレート

前述のように、静電容量の測定には複雑な CDC 回路が必要であり、通常、このようなシステムではスキャン速度に制限があります。参考までに、一般的な PPS 触覚センサーは、10-200 Hz のレートでアレイ全体のすべての要素をスキャンしてサンプリングします。数ヘルツのオーダでイベントが発生するヒューマン マシン インターフェースを含むものなど、大部分の触覚センシング アプリケーションでは、この制限は問題になりません。このサンプル レートの制限は、静電容量型触覚センサーが、イベントがマイクロおよびミリ秒の時間枠で発生する高速インパクト アプリケーションに適していないことを意味します。

触覚圧力システムの設計、製造、および校正

理想的な世界では、すべての測定センサーが、特定の入力に対してまったく同じ応答と出力を持つことになります。すべての要素に定義された力が負荷される多要素の触覚圧力センサーを考えると、個々の要素も応答して同じ出力を生成します。残念なことに、電極のたわみの微細な性質と製造上のばらつきおよびプロセスの両方を考慮すると、そのような均一性を達成することは非常に困難です。たとえば、キャリブレーションされていない触覚圧力センサー アレイを検討する場合、すべての要素に 1 psi の負荷が適用されると、1 つの要素から 2,500 カウントの出力が生成され、別の要素では 2000 カウントの出力が生成される場合があります。これらの不均衡を考慮して全体的なシステム エラーを減らすには、触覚アレイ システム内のすべての要素を調整する必要があります。

た、複数の電子アレイ測定チャネルには固有の公差とチャネル間の変動があることを覚えておくことも重要です。したがって、校正について話し合い、実施するときは、センサー アレイと対応する電子機器の両方を校正する必要があります。このアプローチによってのみ、完全な測定システムを校正し、エラーを実用的な最小値まで減らすことができます。

触覚圧力アレイのキャリブレーション

最適なシステム精度を保証するために、アレイ内の各要素は、十分に防御された負荷に対して検証された出力を必要とすることが広く認識されています。個々の要素の領域全体に均一な圧力を適用するという課題は、最も重要であり、非常に慎重に検討する必要があります。これがなければ、圧力システムの校正と精度が大幅に損なわれます。

たとえば、既知の質量と特定のジオメトリの単純な重みについて考えてみます。センサーに重りを置くことで、既知の負荷がかかり、システムに圧力がかかると合理的に推測できます。この方法は、次の 2 つの基本的な理由で根本的に欠陥があります。

第一に、すべての表面が特定の平坦度と粗さを持ち、おもりの底面も例外ではないという事実により、負荷がかかる要素全体に加えられる圧力は、多くの場合、実際には均一ではありません。小さな表面の変化により、おもりにピーク圧力がかかります。特定の場所ではセンサーに作用し、他の領域では圧力がはるかに低くなります。表面の特徴が特に顕著で粗い場合、質量力が非常に小さな領域に適用されるため、ピーク接触圧力が予想よりもはるかに高くなることがわかり、これがセンサーの飽和につながり、エラーが発生する可能性があります。 .

第二に、面積接触とセンサー要素の比率の重要性の概念重要です。例えば、マスの底面がセンシングアレイの最小要素よりも小さいか異なる形状である場合、ロードされた要素の上部電極は完全にロードされず、直線的に変位します。さらに、マスが多くの個々の要素をカバーする大きな表面接触領域を備えている場合、マスの周囲の下で測定する要素が部分的にロードされないようにするために、センサーの配置に対するマスの重要性が重要です。

上記の両方の課題に対処するための 1 つの可能なアプローチは、ウェイトとセンサーの間にフォームなどの柔軟な材料の層を適用して、問題の要素全体に圧力がより均等に分散されるようにし、表面粗さの影響を平均化することです。もちろん、これには独自の課題があります。フォームが硬すぎると、剛性のあるおもりと同じように機能し、独自の表面接触力学効果が発生します。フォームが柔らかすぎると、フォームが底に沈み、フォームを使用するメリットがまったくなくなります。ゴム材料は発泡体よりも効果的に圧縮されますが、圧縮時にセンサーをつかむことによって複雑になる可能性があり、その粘着性により、負荷が適用、除去、および再適用される測定を実行するときに複雑になります。 PPS は、皮革をキャリブレーション材料として使用することに成功しており、特に高圧で作業する場合、皮革は損傷を受けないほど十分に強いだけでなく、圧力を均等に分散するのに十分な柔軟性も備えているためです。

しかし、キャリブレーションを改善し、特に低圧での触覚圧力センサーのパフォーマンスを改善するための継続的な取り組みにおいて、PPS は、ブラダーに形成され、特別に設計されたキャリブレーション チャンバー内に収容された薄い独自の材料を使用する、さらに一貫した方法を開発しました。キャリブレーションされていない触覚センサーがチャンバーに挿入され、NIST 空気圧センサーを基準とした目的のセンサー FSR 圧力まで空気圧で空気袋が膨張し、センサーのすべての要素に均一な圧力が適用されます。ブラダーベースのシステムの重要な設計パラメーターは、ブラダー内の圧力が表面にかかる圧力と等しく、ブラダー全体の圧力降下がゼロであることです。この仮定は、膀胱の表面間張力が最小でり、膀胱がごくわずかな圧縮に適合するほど薄くて柔らかい場合にのみ有効です。PPS は、この特定の手順の継続的な研究と開発が、すべてのアレイは、最高の圧力均一性と表面間の接触力学の影響を最小限に抑えて調整されています。

このプロセスと方法は、センサーの幾何学的設計と触覚アレイの FSR に合わせて調整できます。たとえば、PPS は、さまざまなセンサー形状に合わせてさまざまな形状とサイズの複数のキャリブレーション チャンバーを開発しましたが、必要な FSR が低いほど、ブラダーは薄くなります。

図 3 - PPS 圧力校正チャンバーとコントローラー

膀胱のサイズは、30mm から 1m 以上までさまざまです。 5 psi から数百 psi までの圧力範囲があります。

図 4 - 大面積校正チャンバー

取り付けられたセンサーを検討する場合、特定の 3D 輪郭のある表面で、PPS はキャリブレーション ポッドを開発しました。これにより、センサーが取り付けられたオブジェクト全体がキャリブレーション ポッド内に配置され、続いて加圧されます。次に、このアプローチにより、複雑な表面全体のすべての要素に均一な圧力が適用されます。

図 5 - 複雑な表面キャリブレーション チャンバー

キャリブレーション プロセスはさらに複雑になる可能性があり、多くの場合、圧力は面積に対する力に等しいという比較的単純な概念を無視します。ワイパーブレードを考えてみましょう。使用中、ブレードの形状やブレードとフロントガラスの接点は一定ではありません。ブレードがガラスを横切って移動すると、平らになり、まっすぐになります。ブレードによって加えられる圧力を検証するように設計されたセンサーは、その圧力の変化する性質に対応できなければなりません。その場合、均一な静圧でキャリブレーションしても意味がない場合があります。そのような場合、ブレードの一部を押し下げて、使用中のようにスライドさせるロボット校正治具など、実際の使用状況を模倣した校正方法を考案することが望ましいです。

把握するのが難しく、単純化しやすいこともありますが、キャリブレーション プロセスは、静電容量型触覚圧力センサー技術の開発において重要な部分であり、見落としてはなりません。

未調整および調整済みの触覚アレイ

キャリブレーション プロセスを開始するには、ブラダーを既知の基準となる均一な圧力まで膨張させ、センサー アレイの各要素ごとにキャリブレーション係数を導き出します。たとえば、エレメント全体に 1 psi の圧力が加えられた結果、1,000 カウントの出力が得られた場合、そのエレメントのキャリブレーション係数は 1,000 カウントあたり 1 psi です。この数値は、生のセンサー出力を真の圧力値に変換するための鍵となるため、アレイ全体のすべての要素の出力に独自のキャリブレーション係数を掛けると、結果が各要素によって測定された真の圧力になります。

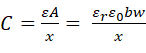

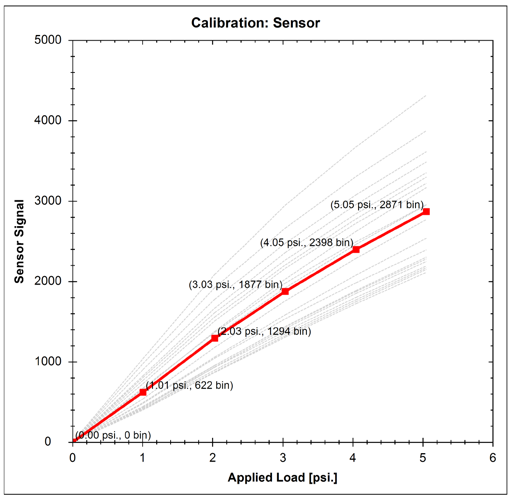

図 6 a) は、5 psi の目標 FSR で最近製造された 1024 要素アレイから適用された圧力負荷に対する出力プロットを示しています。すべての 1024 要素の平均出力応答は赤で示され、すべての 1024 要素の個々の応答は灰色で示されています。生の出力は、前述の製造公差により、さまざまな要素で 2000 から 4000 カウントまで変化することがわかります。

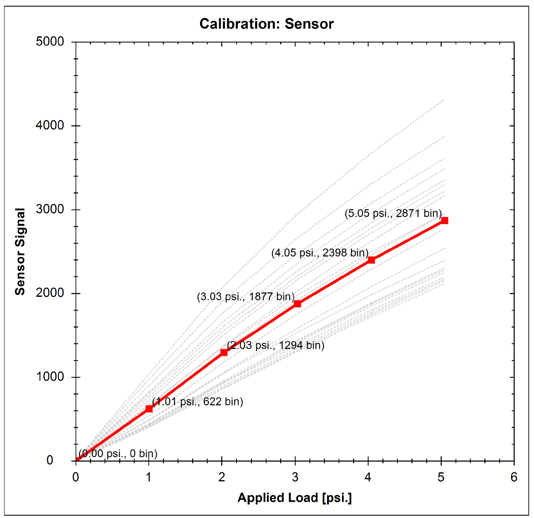

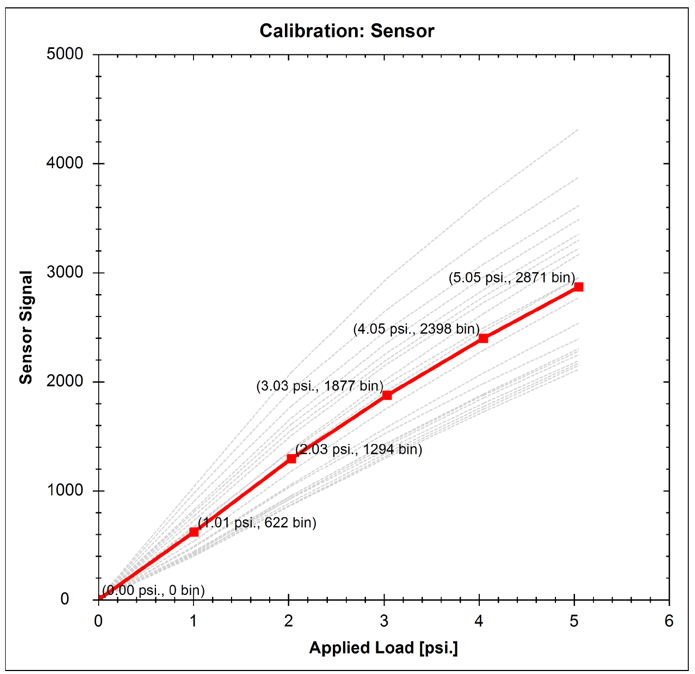

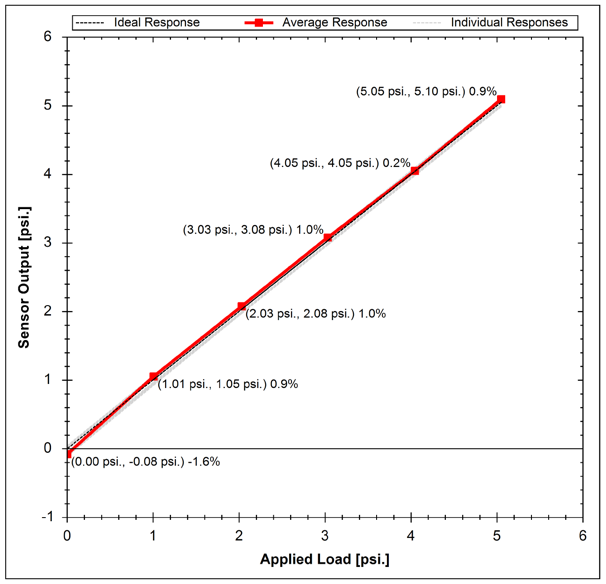

その後のキャリブレーション (図 6 b)) の後、センサーは、適用された負荷に対してすべての要素で均一な線形出力応答を示します。これにより、個々の灰色の線はすべて、平均的な線形トレースの下でかろうじて見えるようになりました。

図 6: a) 調整されていない触覚アレイの応答、b) 調整された触覚アレイの応答

キャリブレーションされていないセンサー要素を線形化するために、各要素の応答曲線は一連の線分として近似され、通常、PPS のキャリブレーション プロセスは 5 点キャリブレーションを特徴とします。これにより、ゼロから目的の FSR までの 5 つの異なる圧力負荷がセンサー全体に適用されます。

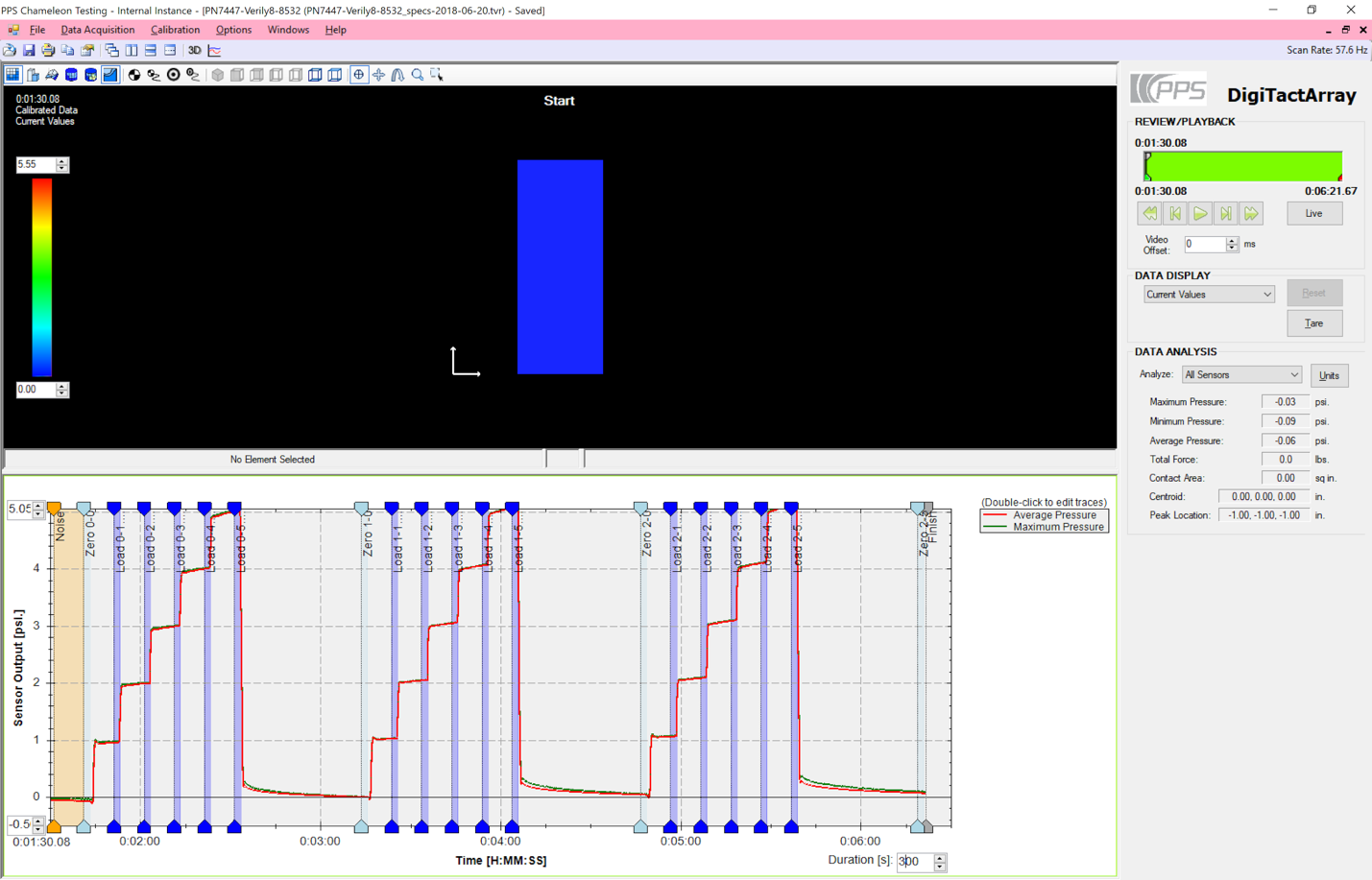

検証のために、センサー負荷を 3 回循環させ、平均応答を報告します。

図 7: PPS センサーの校正手順 - 圧力サイクル

キャリブレーションの出力とレポート

キャリブレーション プロセスの最初の出力は、キャリブレーションされていないセンサー情報を示すプロット (図 8) であり、適用された負荷に対する各要素の生のセンサー出力が強調表示されます。

図 8: 調整されていない触覚アレイ応答プロット

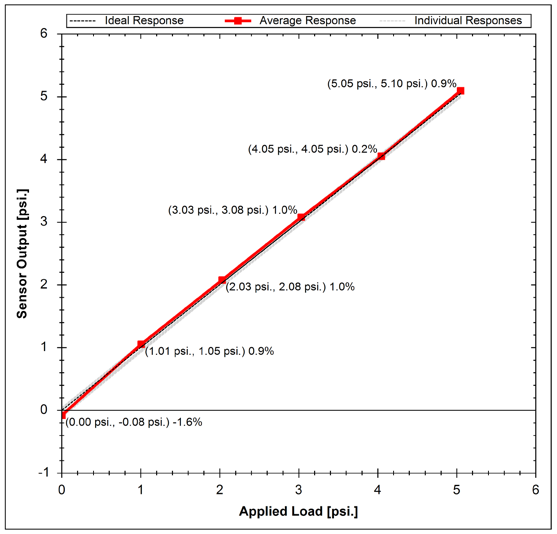

検証プロット (図 9) は、キャリブレーションされた出力と適用された負荷を示しています。検証が 3 回実行されるため、システムはセンサーの再現性を報告できます。

図 9: 調整された触覚アレイ応答プロット

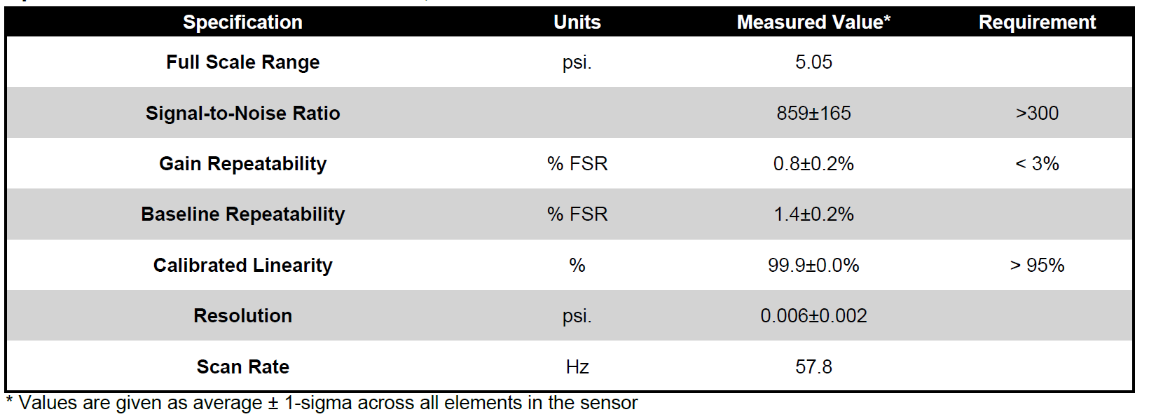

要約表には、SNR、ゲインの再現性、ベースラインの再現性の直線性、分解能など、センサーの主要な性能特性が示されています。

図 10: 主な校正済みセンサー パフォーマンス メトリック

各 PPS 出荷アレイには、上記の主なパフォーマンス メトリックが付属しています。

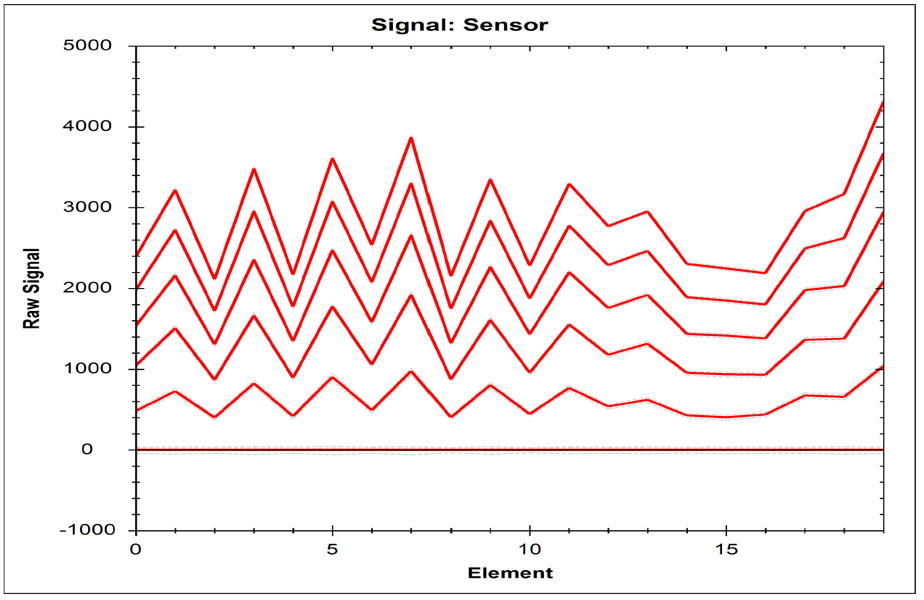

個々の要素の応答を強調する追加の高度な情報も利用できます。図 11 は、適用された負荷に対する生の個々の要素の応答を強調しています。

図 11: 生のセンサー データ出力

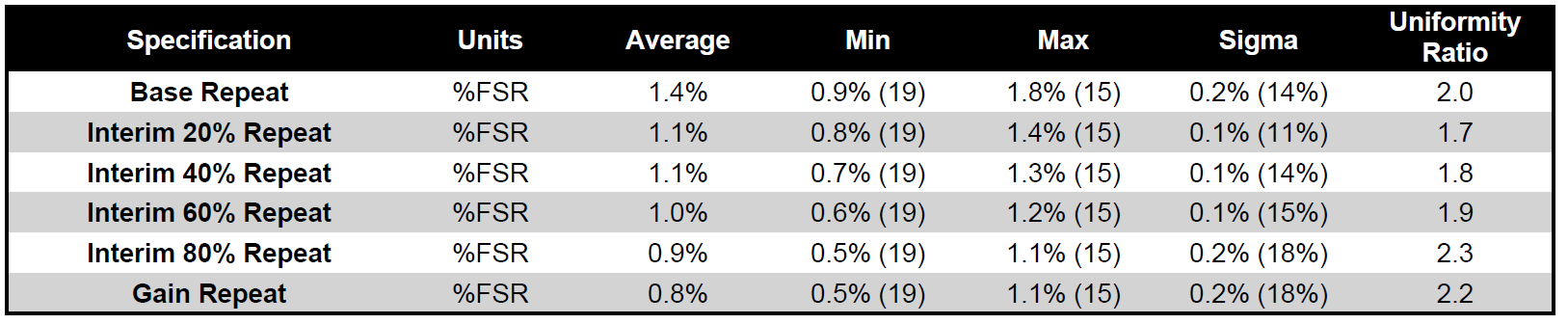

要素の再現性に関する統計情報も、図 12 にまとめられています。

図 12: センサーの再現性